微细孔/高端精密五金件 · 14年头部供应商

-

微信咨询

- 全国客服:18898367360

日期:2023-02-22 编辑:富泰鑫五金 阅读: 1205

近些年,新能源汽车因其驾驶感受舒适、应用成本费用低、低碳环保且国家政策扶持等优点深受购车客户的喜爱和认可。新能源汽车主要分纯电动汽车、混合动力汽车、燃料电池汽车三种类型,当中纯电动汽车为主流的,电机、电控和变速器则构成了纯电动汽车的心脏。核心部件的创新与研制是当下大新能源汽车品牌占领销售市场先机的关键要素,切削刀具的多元化挑选是核心部件高效高质生产加工的关键所在。

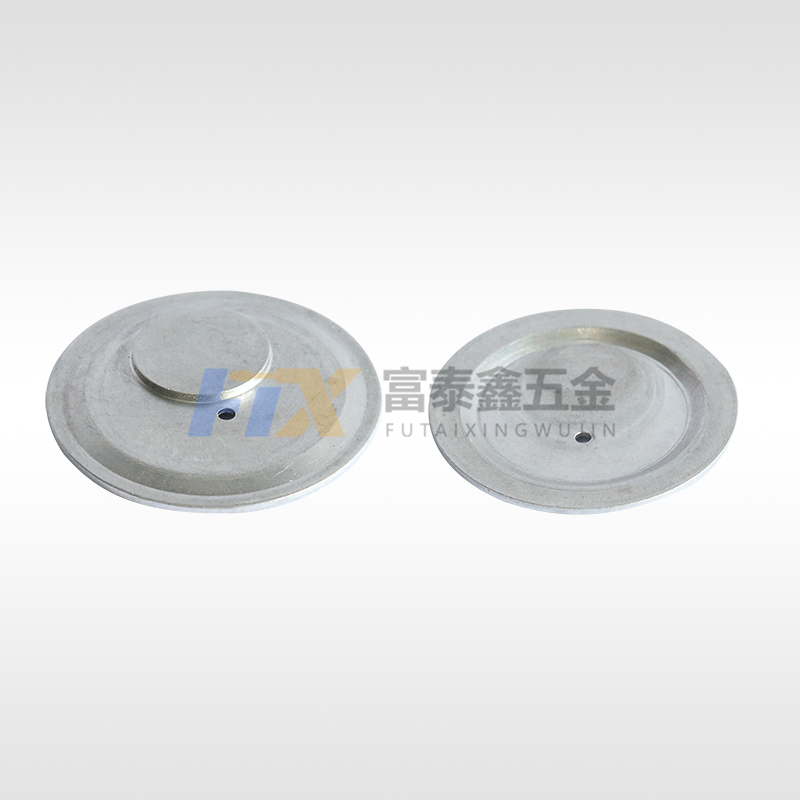

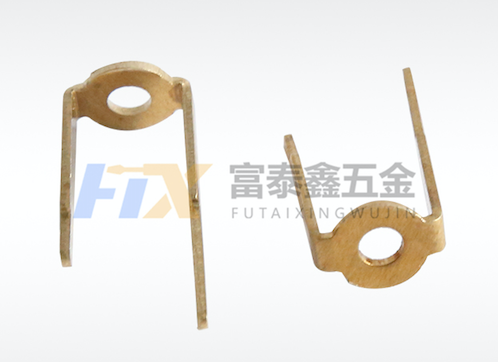

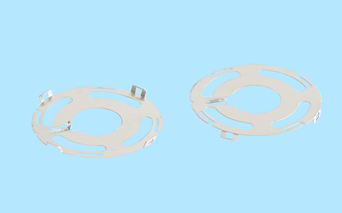

大部分电动汽车和油电混合机动车零配件都选用铝合金生产加工,应用PCD非标刀具可以为新能源汽车零配件提供整体生产加工解决方案,如电池盒、电机壳及其端盖、内机壳、副车架、变速器壳体及其端盖等主要机械零件加工。并根据电机壳及其端盖其生产加工特点匹配刀具方案,充分发挥生产加工适配性及其弱化部件生产加工复杂程度。以有刷直流电机壳体的端面、内孔等位置生产加工为例子,针对小径轴承孔高精密要求及其主壳体与轴承孔同心度的具体要求,PCD内孔车刀(DCGW11T302),选用进口的PCD材料,具备耐磨性能、抗冲击和高使用寿命的特征优点。

产品工件在大多数情况下不易断屑且深孔加工排屑比较困难,断屑槽的设计方案更有利于排屑且可以取得一个更加好的表面光洁度效果。此外,舍弃式的刀片结构特征经济环保,拆换简单;修光刃的设计可以取得更加好的外表粗糙度,提升刀具的切削效率。针对电机壳的刀具生产加工解决方案不仅仅局限于PCD内孔车刀,也包括PCD成型车刀、PCD成型槽刀、PCD套镗刀等经典生产加工刀具。当中PCD成型槽刀端面跳动维持在3μ以内,合理减轻切削振动,得到更好的切削效果;PCD套镗刀切削余量为1.2,省去粗镗工序,精镗一刀完成,减轻刀具数量,提升生产加工效率。