微细孔/高端精密五金件 · 14年头部供应商

-

微信咨询

- 全国客服:18898367360

日期:2020-12-02 编辑:富泰鑫五金 阅读: 5269

卸料装置在五金精密模具冲压结构中是一个很重要的组成部分,常用的卸料装置有固定卸料装置和弹压卸料装置的两种形式。在固定卸料装置上,通常是由固定卸料板通过导料板用螺钉直接固定在下模部分上的。一般表现在以下所说的内容上。

一、固定卸料装置

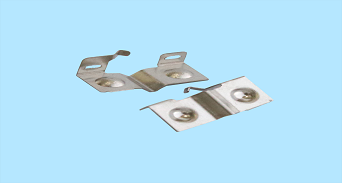

1、悬臂式固定卸料装置

悬臂式固定卸料连续拉深模的结构,也可以用于冲裁,弯曲等成形。此冲压加工方式主要用于薄料的制件,其优点是在连续冲压中便于观察,通常与下模板固定的一侧设置在后面,开口的一侧在前面。

2、平板式固定卸料装置

平板式固定卸料装置一般适用于较厚材料的制件冲孔模。由于加大了凹模与卸料制件的空间,冲制后的制件可利用安装推件装置将制件顶出模具,同时操作也较方便。

3、半固定式卸料装置

半固定式卸料装置它本身不同的是他采用了弹性机构的固定卸料板,但弹簧的弹力不用于卸料(这有别于弹压卸料板),而是为了减少凸模的长度,使卸料板借用弹簧压缩功能,并有一定的滑动空间,最终回到固定卸料位置进行卸料。

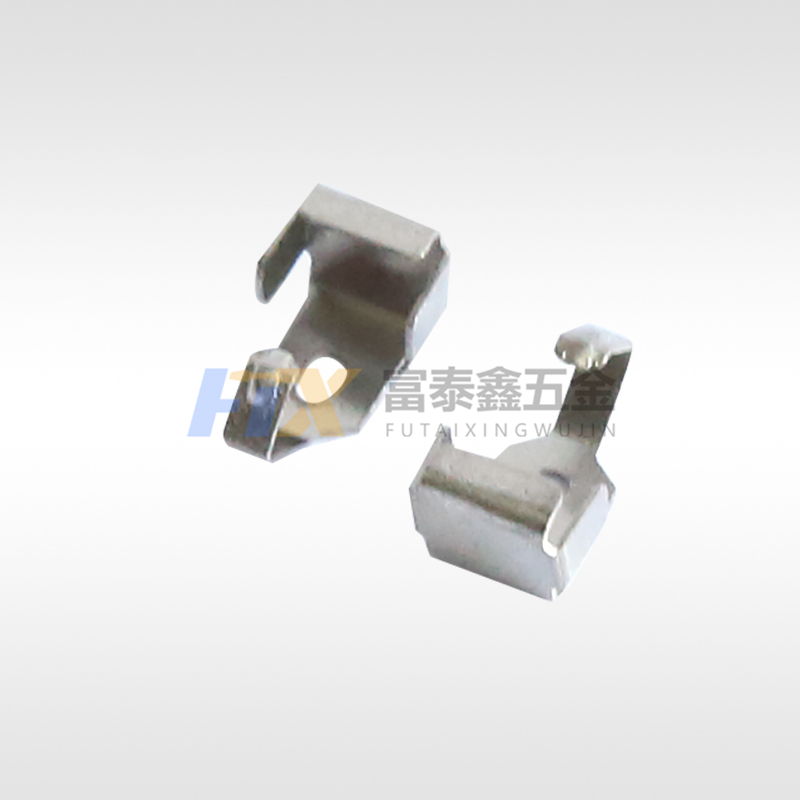

二、弹压卸料装置

弹压卸料装置是由卸料板通过卸料螺钉(或拉板)和弹性元件(弹簧、聚氨酯橡胶和氮气弹簧等)等安装在模具上组成的。

1、弹压卸料装置的结构形成

多工位级进模常用的弹压卸料装置如下:

整体式弹压卸料板。该工作时的状态是模具为闭合状态,此时弹簧被压缩,上模上行,箍在凸模上的料在弹簧力的作用下推动卸料板被卸下。

氮气弹簧弹压卸料板。采用氮气弹簧代替弹簧弹压,一般用于年产量较大、卸料力(压料力)较大、卸料板弹行程较长的多工位级进模,采用氮气弹簧结构使模具冲压中的稳定性较好,提高模具的使用寿命。

2、弹压卸料装置的导向形式

在模具冲压中,有较多的小凸模时,为使小凸模更好地得到保护和导向,并保证卸料板与凸模固定板、凹模之间的型孔和凸模相对位置的一致性,也为提高模具的精度,在凸模固定板、卸料板与凹模(或凹模固定板)之间设置辅助导向装置,也就是设置小导柱、小导套导向。

3、弹压卸料装置的安装形式

常用弹压卸料装置的连接方式有用卸料螺钉吊装和用卸料形成限位块吊装的两种结构:

(1)卸料板用卸料螺钉吊装在上模上。在布置卸料螺钉时应对称分布,工作长度要严格一致。

外螺纹卸料螺钉吊装方式,为了使模具设计更紧凑,该结构把卸料螺钉穿过弹簧的内孔,安装在相对应卸料板的螺纹孔上。

套管式卸料螺钉吊装方式。该结构卸料板的平行度好,卸料平稳,安装较为方便,而套管可放在一起同时研磨。安装时用普通的内六角螺钉连接即可。对于小型的多工位级进模,当卸料力及卸料行程不大时,可把弹簧直接安装在卸料螺钉的组件后面弹压。

两头内螺纹卸料螺钉吊装方式。该结构的直通形的套管改进为圆柱形并在两头攻有内螺纹孔,从而增加卸料螺钉的刚度。

单头内螺纹卸料螺钉结构吊装方式。该结构固定方式为外螺纹卸料螺钉的改进,其特点是螺柱的长度可以通过研磨来控制。

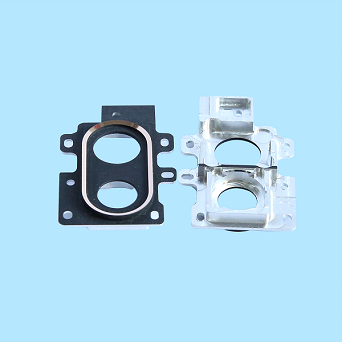

(2)卸料板用卸料行程限位块吊装在上模上。卸料行程限位块吊装通常用于中、大型的多工位级进模,特别是在汽车零部件的大型多工位级进模中比较常见,因为大型的多工位级进模卸料力、压料力都较大,通常用氮气弹簧代替弹簧,而卸料行程限位块结构能承受较大的卸料力,拆装、维修都较为方便。当维修凸模时,也可以直接在压力机上拆卸,无需卸下整副模具。