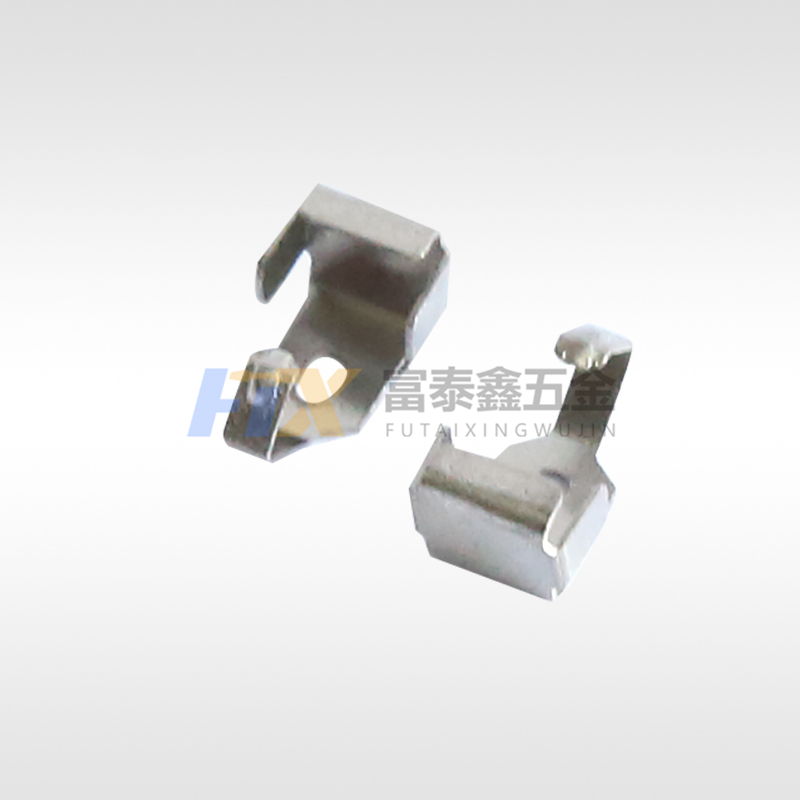

微细孔/高端精密五金件 · 14年头部供应商

-

微信咨询

- 全国客服:18898367360

日期:2022-06-09 编辑:富泰鑫五金 阅读: 1527

关于在进行精密零件加工的加工中,使用加工设备需要的事项有以下内容:

1、装刀时要确认刀具的长度和所选的刀头是否合适。

2、机器运行过程中不要开门,以免飞刀或飞散工件。

3、如果在加工过程中发现刀具,操作者必须立即停止,例如按下“紧急停止”按钮或“复位按钮”按钮或将“进给速度”调为零。

4、在同一个工件中,必须保持同一个工件的相同区域,以保证刀具连接时,操作规则是准确的。 5、操作过程中,操作人员不得离开机器或定期检查机器的运行状态。如需中途离开,必须指定相关人员进行检查。

6、光刀喷涂前,应将机床内的铝渣清理干净,防止铝渣吸油。

7、粗加工时尽量用空气吹,轻刀程序中喷油。

8、工件下机后,要及时清理去毛刺。

9、下班操作人员必须及时准确交接,确保后续处理能正常进行。

10、关机前确保刀库在原位,XYZ轴停在中心位置,然后关闭机床操作面板上的电源和主电源。

精密零件加工方法的特点是对去除或添加的表面材料量进行极其精细的控制,比如说再切割上面,主要有超精密车削、镜面磨削和磨削。微车削是在超精密车床上用精细抛光的单晶金刚石车刀进行的。切割厚度仅为1微米左右。常用于高精度、高外观的有色金属材料球面、非球面和平面镜的加工。成分。例如,用于加工核聚变装置的直径为800mm的非球面镜,其最大精度为0.1μm,外观粗糙度为0.05μm。

如果说一些较为特殊的精密零件加工,那它所需的精度为纳米级,即使以原子单位(原子晶格间距为0.1-0.2纳米)为目标,也无法适应超精密零件切割方法,需要使用特殊精密零件加工方法,即应用化学。

在一些特定的情况下,精密零件加工通过采用高精密设备,通过设备上产生的热能或电能,使能量超过原子间的接合能,从而消除工件某些外部零件之间的粘附、接合或晶格变形,达到超精密加工的目的。