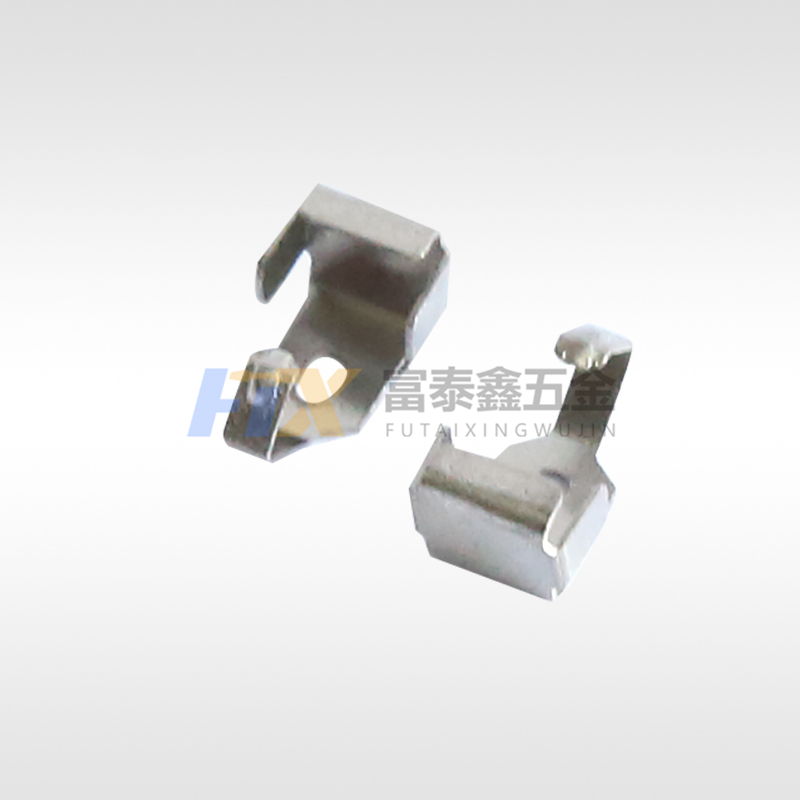

微细孔/高端精密五金件 · 14年头部供应商

-

微信咨询

- 全国客服:18898367360

日期:2021-04-13 编辑:富泰鑫五金 阅读: 1873

对表面质量和形状精度要求较高的铜精密机械零件加工,应按精密加工工艺进行磨削,以满足质量要求。它不能照搬普通零件的加工工艺,也不能解决砂轮被磨屑堵塞的问题。精密零件表面会产生磨损划痕,导致精密加工质量下降。对于工件而言,拉毛是影响加工质量的主要原因。消除工件表面的擦伤是铜精密机械零件加工中要解决的主要工艺问题。

铜材料本身是软的。用这种材料加工精密机械零件时,可以通过热处理提高硬度。其加工性能较差。磨削铜精密零件时,磨屑会堵塞砂轮孔。铜精密机械零件一般不采用磨削加工方法。采用金刚石车削(镗)方法,通过刀尖的运动轨迹获得精密零件的形状精度和表面质量。受切削原理的影响,很难加工出加工精度高、满足技术要求的精密零件。

什么是拔头发?粗化后工件表面粗糙度增大,影响精密零件的使用。如何解决铜件的粗加工问题是解决铜件精密加工的首要问题。为了解决工件磨损问题,应从如何避免硬颗粒进入磨削区域入手。为避免硬质颗粒进入磨削区,保证工件表面质量,应进行以下改进:

1、粗磨轮可以使磨料的微刃更加锋利、易于切割,从而降低砂轮对精密机械零件加工的磨削力。

2、砂轮硬度是指磨粒在外力作用下难以脱落。采用中硬度砂轮加工铜件,可防止磨粒在磨削过程中脱落。

3、选用结构松散的砂轮。这种砂轮结构松散,颗粒间气孔大!能储存更多的冷却液,防止砂轮被碎屑堵塞,散热性能好。

4、适当增加冷却液流量,使其对砂轮有良好的清洗效果,防止切屑堵塞砂轮孔,冲走杂质。增强冷却效果,带走工件的切削热,保证工件的尺寸稳定性。