实验室、科研、军工、医疗、航空领域

微细孔/高端精密五金件 · 14年头部供应商

微细孔/高端精密五金件 · 14年头部供应商

-

微信咨询

- 全国客服:18898367360

日期:2022-04-01 编辑:富泰鑫五金 阅读: 1508

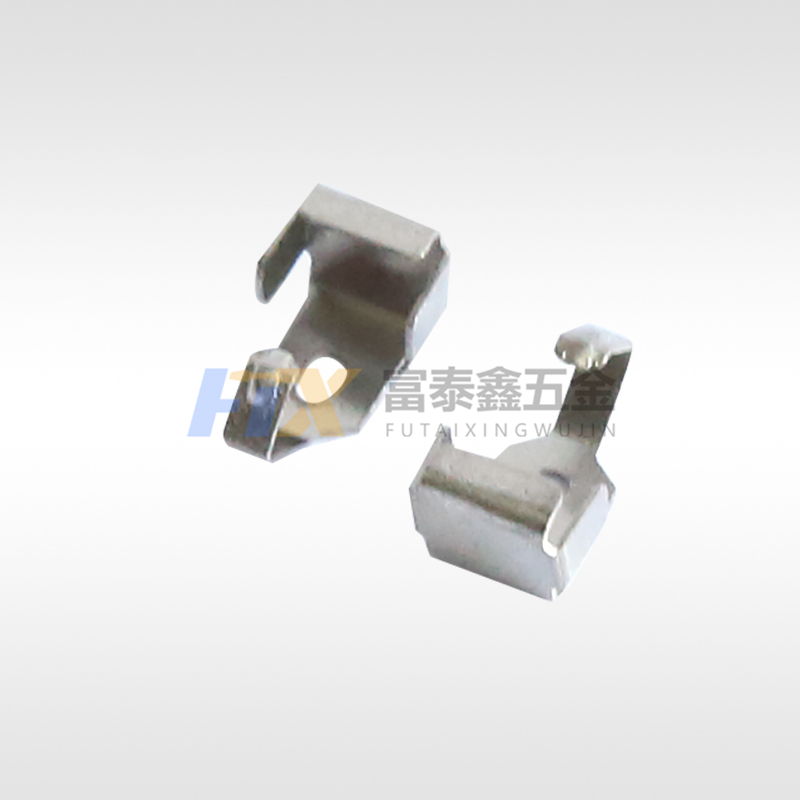

五金冲压模具的加工常为单件生产的多,单件构成模具实体的部分零件在制造过程中根据图纸上标注的尺寸和公差进行独立加工(如落料凹模、冲孔凸模、导柱和导套、模柄等)。这些零件通常直接进入总成,在制造过程中,某些零件的某些尺寸可以根据图纸上标注的尺寸进行加工,相关尺寸需要协调;有些需要在进入组装之前通过复合进行处理,有些需要在组装过程中通过复合进行协调。图中标注的尺寸作为参考(如模座的导套导柱固装孔,多凸模固定板上的凸模固装孔,需连接固定在一起的板件螺栓孔、销钉孔等)。

通常在五金冲压加工厂的冲压生产过程中,由于冲压模具的间隙对冲压件的质量有着很大的影响,下面来了解下五金冲压模具间隙的大小对冲压件的质量有怎样的影响。这里说明下,通常情况下所说的模具间隙指的是双边间隙。

模具的间隙与所冲压的材料的类型及厚度有关。不合理的间隙可以造成冲压件出现以下质量问题:

1、如间隙过大,所冲压工件的毛刺就比较大,冲压质量差;

2、间隙小,冲压质量好,模具磨损严重,模具使用寿命大大降低,容易造成冲头断裂;

3、如果间隙过大,很容易在冲压材料上产生附着力,导致冲压过程中出现材料带。间隙过小容易在冲头底面和金属板之间形成真空,导致废料反弹;

4、合理的间隙可以延长模具的使用寿命,具有良好的卸荷效果,减少毛刺和车削,保持板材清洁,孔径不会划伤板材,减少研磨次数,保持板材平直,冲压定位准确。