微细孔/高端精密五金件 · 14年头部供应商

-

微信咨询

- 全国客服:18898367360

日期:2022-05-18 编辑:富泰鑫五金 阅读: 1164

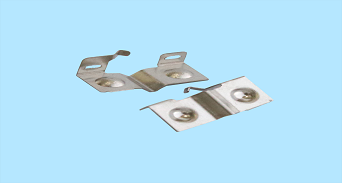

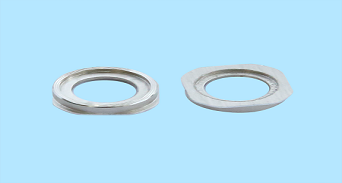

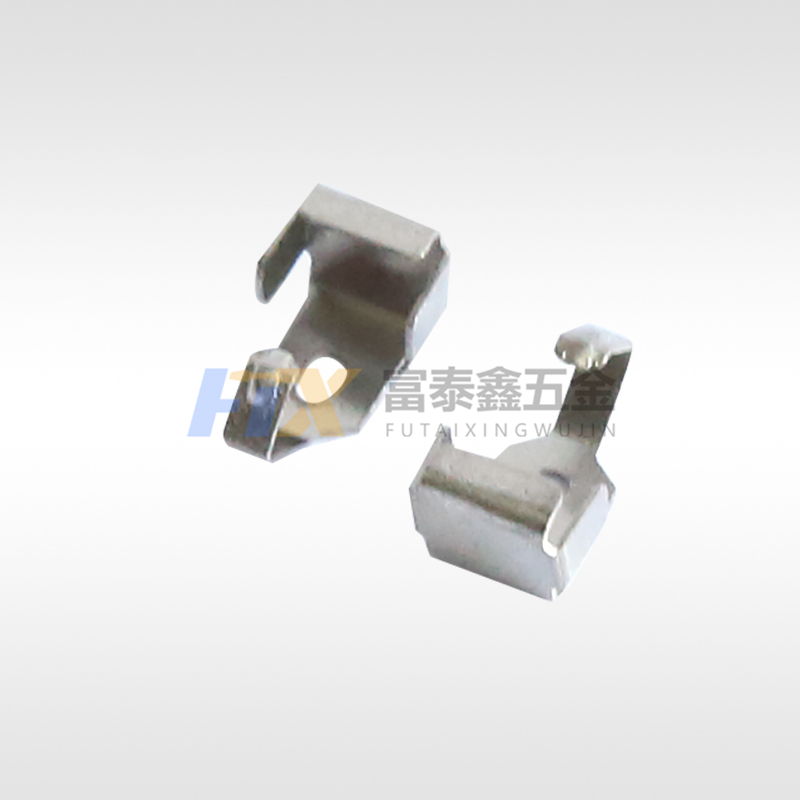

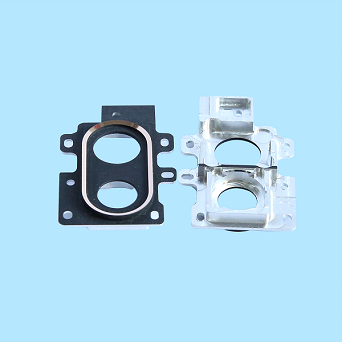

五金冲压件的工艺流程是指从毛坯到成品的过程和步骤,称为工艺路线。五金冲压件的制造过程是根据生产需要切割材料。例如,对于开孔后生产的小型五金零件,可以到冲床上进行龚切割数控加工,这在眼镜零件和汽车零件的生产中是很多的。制作一个容器就是在切割冲头后进行燃烧和焊接,在砂光后喷油,然后将附件组装到船上。对于许多五金冲压件加工,抛光表面经过加工、电镀和喷涂,然后就是焊接、拧紧、组装、包装和装运。

随着五金冲压件加工的品种和数量越来越多,产品开发的管理越来越重要,如何理顺产品开发的各个环节,减少失误,提升产品的附加值。以下几点供大家参考。

一、图纸设计要做到精、细、准

我们的图纸有些是客户提供的,有些是我们自己设计的。设计完成后,我们应该打印一整套图纸并仔细检查。最好使用三维设计软件将它们完全组装起来,以检查每个冲压件的尺寸。

二、明细表编制要与实际完全相符

详细的零部件清单应与模型仔细核对,每项工作不得有错误或遗漏。

三、模具验收不能马虎

模具验收是一项高度专业化的工作。产品开发人员、模具设计师和模具制造商应参与其中。模具的材质、冲压件的尺寸、模具的结构合理性和使用寿命是重要的指标。

四、产品试装、样板制作要能发现问题

产品试装的目的就是要发现问题,有问题要记录下来,并一项一项去解决。

五、产品挂码要仔细核对

产品标签是一个容易出错的地方,我们在这方面有很多经验教训。冲压件的名称、数量、材料和技术要求是重要的数据。如果某一数据有误,将给冲压厂造成巨大的经济损失。特别是对于借用的零件,产品标签人员、开发人员和技术人员应仔细检查。

六、小批试制要通盘考虑

小批试制是一个承上启下的环节,各方面的东西都要考虑,试制完成之后要做好产品的实验,并做好产品的评审工作。

七、批量投产要确保万无一失

冲压件的批量生产是产品实现的最重要环节。生产前各部门应进行沟通,做好各项准备工作。应综合考虑各个方面,确保产品实现的顺利进行。五金产品开发是技术部门的业务。各部门、车间要通力合作,精心组织,建设一支完整有效的五金冲压产品产业链团队。