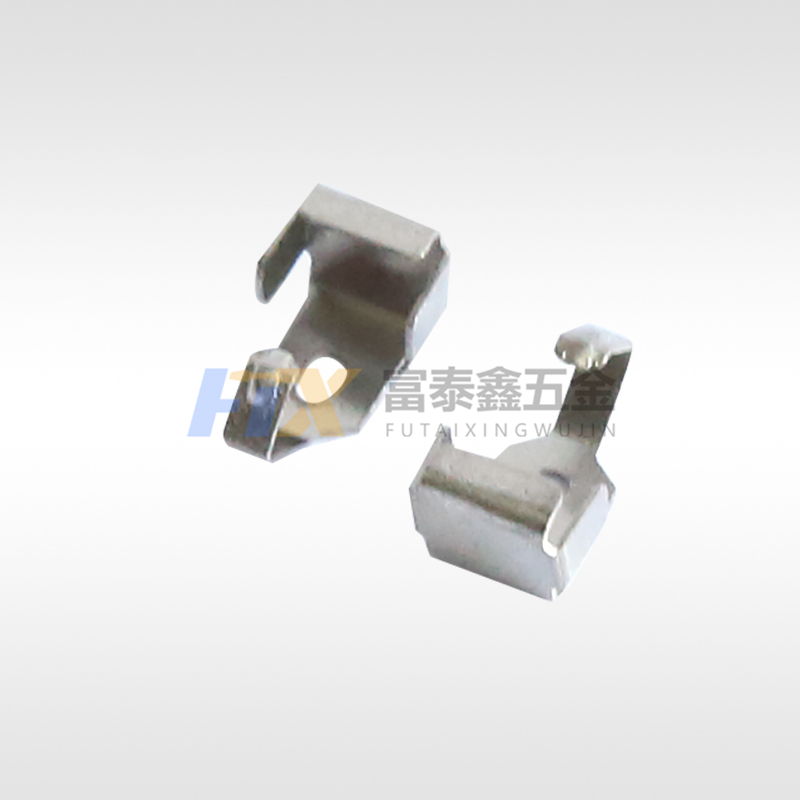

微细孔/高端精密五金件 · 14年头部供应商

-

微信咨询

- 全国客服:18898367360

日期:2021-01-14 编辑:富泰鑫五金 阅读: 2803

当材料需要进五金冲压件加工中,多工位级进模连续冲压,废料有时没有从凹模漏料孔往下落,而在凸模回升时,随着凸模往上带出模面,称跳屑或废料回跳等,有时废料堵在凹模漏料孔内,不能顺利地往下落,严重者会使凹模胀裂或对细小凸模折断的现象,通常称堵料或胀模或堵模。

一、 废料回跳的原因及解决方法

1、废料回跳的原因

①废料受凸模真空吸附的作用冲压时,冲切下的废料四周与凸模紧密贴合,废料的上表面与凸模之间是真空负压,随着模具的开启而跳出模面。

②电磁力的效应。模具零部件 般是通过研磨加工出来的,而磨床都是利用电磁平台的盛力装夹零部件,加工结束后,没有对零部件的残余磁性进行消磁处理,就会因为磁力随着凸模吸附上升,发生废料回跳的现象。

③凸模活塞效应以及加速度的影响当模具闭合时,模具内部卸料板和材料紧密地包在凸模周围,紧紧地压死在凹模刃口上,形成一个相对真空负压,此时上模回升,凸模先从凹模中抽出,由于冲切下的废料受到下面一个大气压力与上面真空之间的压力差,而随着凸模一起上升,就像活塞在汽缸里运动,因此称为活塞效应。

④凸模磨损的影响模具在长时间使用后, 凸模的有效刃口部分都会磨损。废料被切下后,毛刺会变大,毛刺会按照磨损后的凸模刃口形状形成根部很厚的大毛刺,在凹模的挤压作用下,会紧紧黏附包裹在凸模刃口部位,随着凸模一起上升而吸附跳出模面。

⑤冲裁间隙的影响当冲裁间 隙过大时,材料所受的拉伸作用增大,接近于胀形破裂,光亮带所占的比例减小,因材料弹性回复,废料尺寸向实体方向收缩,冲下的废料尺寸比凹模尺寸偏小,这样,废料对刃口的咬合力会变弱,废料容易从刃口中随凸模上升跳出。

⑥冲切下废料的形状简单当冲 切下的废料形状过于简单时,降低了咬合力,导致冲切下的废料容易跳出模面。

⑦凹模刃口的表面粗糙度凹模 刃口的侧壁非常光洁,摩擦系数很小,冲切下的废料与刃口侧壁的摩擦力会减小,导致废料容易回跳。

⑧制件材料力学性能的影响制件材料的硬度高, 则脆性大,被朔切的有效深度就小,材料基本上是在被剪切后不久就被拉裂,整个剪切面的大部分是断裂带,光亮带所占的比很小,材料径向收缩大,因而咬合力弱,导致废料容易回跳。

2、防止废料回跳的解决对策

①设计合理的冲裁间隙。对于不同的材料选用不同]的合理冲裁间隙,一般来说,单面冲裁间隙大于料厚的5%以上时,大部分的材料冲切下 来的废料会小于凹模刃口的尺寸,这样咬合力会偏小,冲切下的废料容易跳出模面。当单面冲裁间隙小于料厚的3%以下时,冲切下的废料与凹模刃口的咬合力会很强。从防止废料回跳的角度来说,冲裁间隙越小越好,但间险小,会加剧凸、凹模的磨损,影响模具的寿命。

②冲切废料刃口的形状。在设计冲切废料刃口的形状时,尽量避免外形过于简单,应将 形状复条化包括增加一些卡料槽。

③为了有效切断废料与防止废料跳出,凸模必须完全切入凹模,根据理论经险,普通多工位级进模的切入量应在3~5mm,而高速多工位级进模考虑提升模具的运行速度,可控制在1~2mm,凹模的刃口有效端长度应保证凸模完全其切入凹模后,残留废料不超过3片,下面再设计成錐度或者台阶孔让位,利于废料下落,防止回跳。

④修整凸模的端面。很多的废料跳出模面,是因为吸附作用造成的。可以在凸模前段焊接一些小凸起物,或者直接将凸模的刃口进行倒角,以降低吸附产生的风险。

⑤降低模具冲压速度。对于活塞效应或者因为空气压缩而发生的跳屑,除了上述方法之外,可以在低速冲压运转时,大大减少跳屑的机会。